I searched my photo albums for some pictures of robot stuff that I did the last years (robots being only one of many interests).

How it all started (the robot uprise):

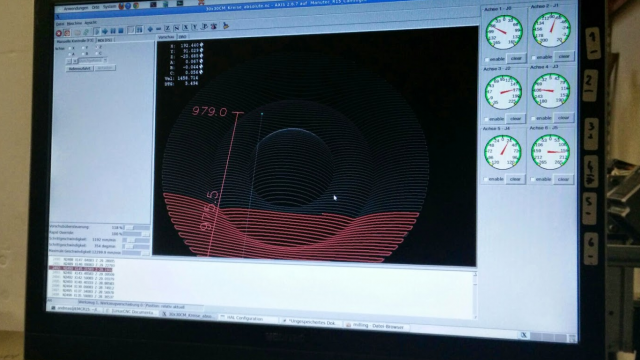

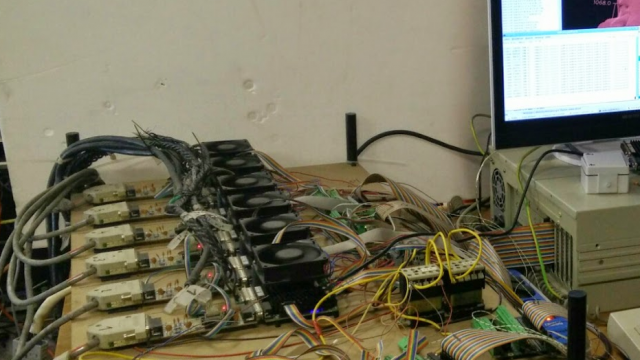

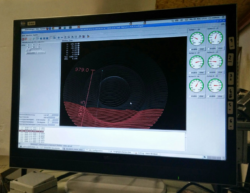

Retrofitting a Manutec R15 with modern motor drivers and LinuxCNC control

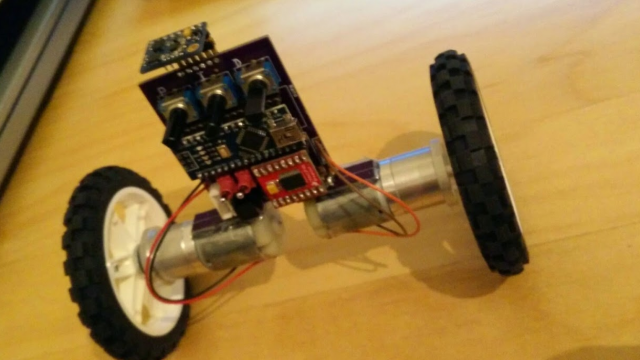

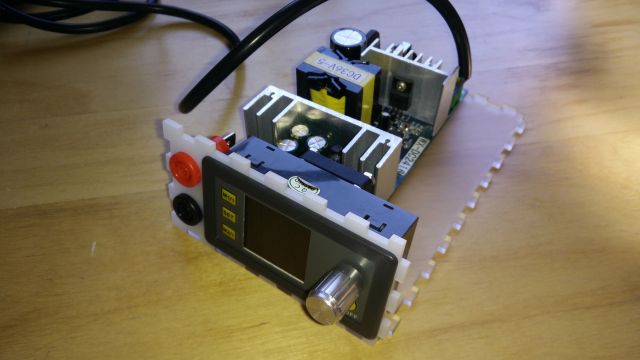

Project: Self balancing bot with manual PID

(derived from)

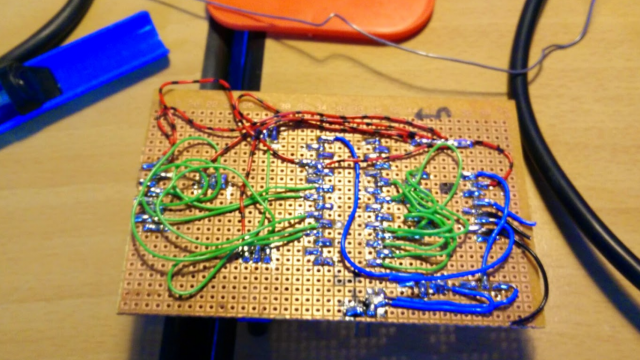

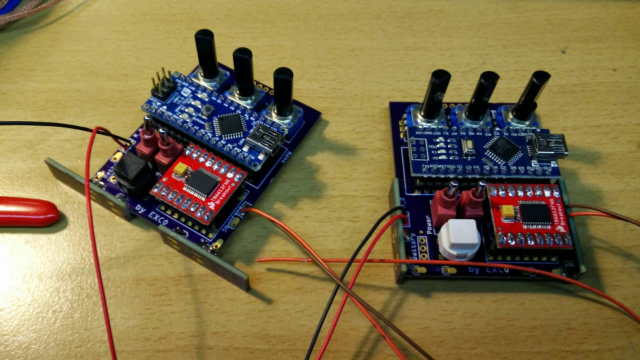

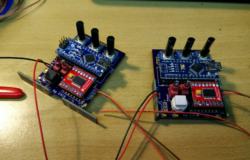

ugly prototype:

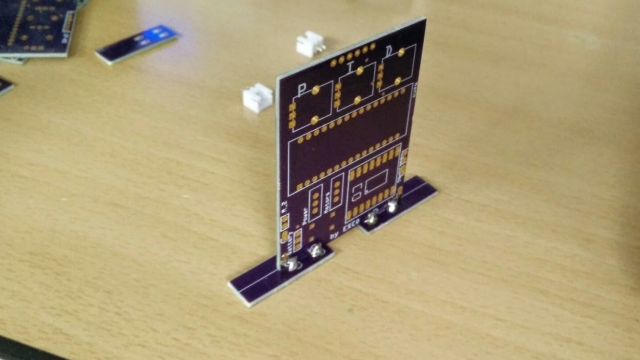

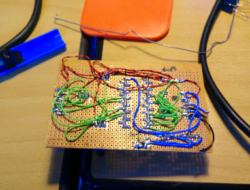

I’ll hopefully never do airwiring again – hint: invest the time layouting pcbs instead:

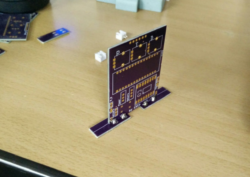

everything falls into place:

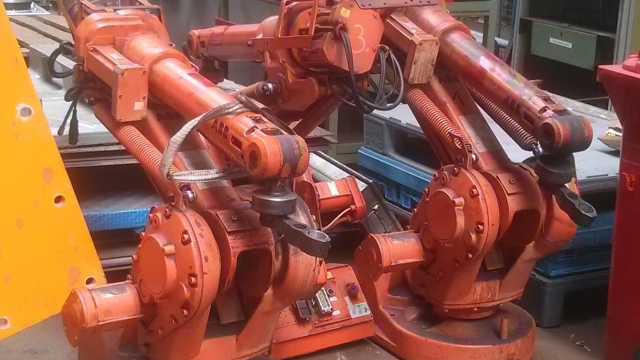

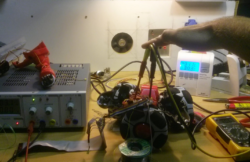

ABB robot retrofit:

Quick and dirty conversion (Marius is a genius) during the LinuxCNC meet 2015 – with some groundwork of mine (getting curcuit plans, “some” probing, …).

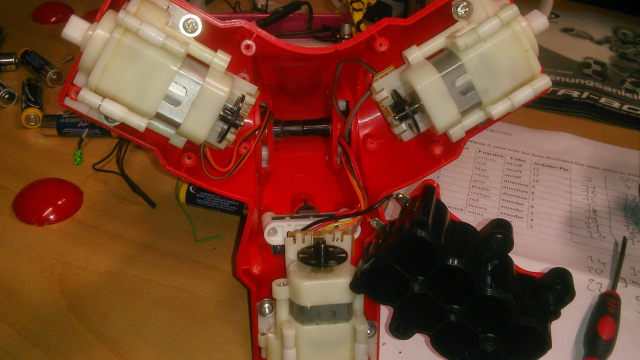

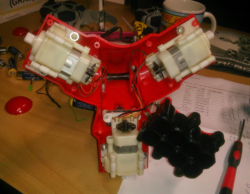

Tribot:

I stumbled upon this little guy somewhere on ebay Kleinanzeigen (~Craigslist) and could not not-buy it.

Me (electronics) and two friends (software) hacked it to a Raspberry Pi.

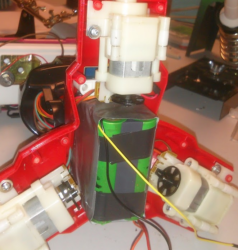

that oughta be enough place for some 18650’s …

probing for the sensors, motor control

everything hooked up

the biggest of the robots (R3) @shackspace

R3 smashing a screen with a big hammer

<insert video>